BRCGS Global Standard für Lebensmittelsicherheit und Lebensmittelqualität verstehen, richtig interpretieren und erfolgreich umsetzen.

Die Anforderungen des BRCGS Food Safety

BRC Global Standard Zertifizierung – Angebot anfordern

Sie möchten sich nach den BRCGS zertifizieren lassen? Dann kontaktieren Sie uns noch heute und fordern Sie unverbindlich ein Angebot an.

BRC Global Standard Zertifizierung – Angebot anfordern

Überblick

BRCGS Food gehört zu den wichtigsten Standards für Qualität und Sicherheit innerhalb der Lebensmittelindustrie und ist vor allem im englischsprachigen Raum weit verbreitet. In vielen Märkten ist ein Konformitätsnachweis in Form eines BRCGS Food Zertifikats Voraussetzung, um Zugang zu erhalten.

Folglich ist es elementar, die Anforderungen des BRCGS Global Standard für Lebensmittelsicherheit zu verstehen und umzusetzen. Von uns erfahren Sie auf dieser Infoseite, was Sie auf dem Weg zur erfolgreichen Zertifizierung nach BRCGS Food Version 9 berücksichtigen müssen.

Schulungsangebot: BRCGS Food

Bitte beachten Sie, dass die nachfolgenden Informationen lediglich einen groben Überblick über die Inhalte und Anforderungen des BRC Global Standards für Lebensmittelsichert geben und keinesfalls Anspruch auf Vollständigkeit erheben. Die Darstellung der einzelnen Detailanforderungen erfolgt selektiv und beispielhaft. Berücksichtigen Sie bitte ebenfalls, dass der Standard einen allgemeinen Rahmen bietet, die Ausgestaltung jedoch individuell erfolgen muss.

Sie möchten mehr und ganzheitlich über Version 9 des BRCGS Food Safety und seine Anforderungen informiert werden? Dann besuchen Sie doch einfach eines unser BRCGS-Trainings.

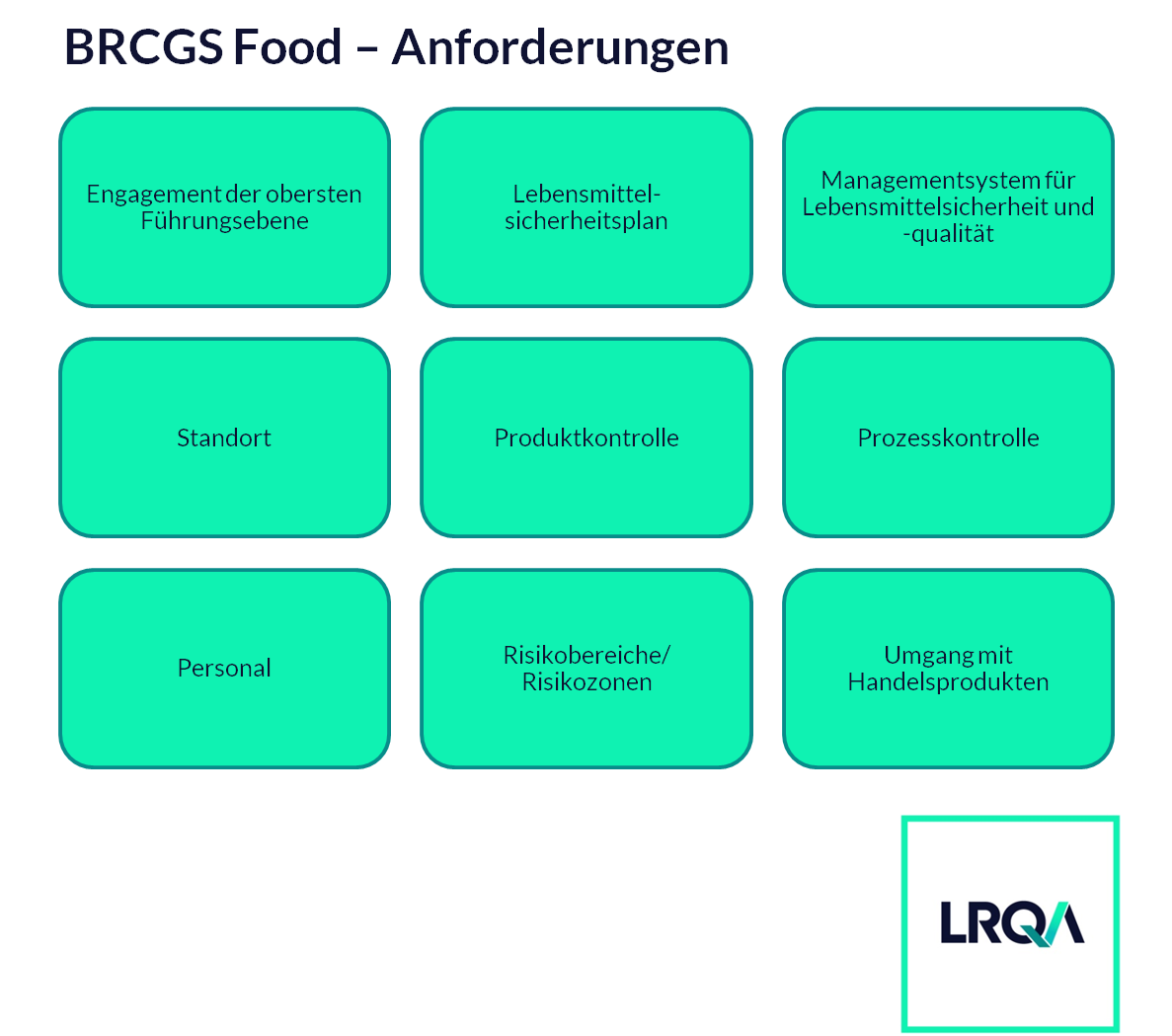

Erläuterung der IFS Food Anforderungen

Die Anforderungen des Standards BRCGS Food Safety unterteilen sich in neun unterschiedliche Bereiche, die wir Ihnen nachfolgend erläutern.

Engagement der obersten Führungsebene

Die Leitung eines Standorts muss sich nachweislich und uneingeschränkt für die Umsetzung der Anforderungen des BRCGS Food einsetzen. Ebenfalls muss sie Prozesse forcieren und fördern, die eine kontinuierliche Verbesserung der Lebensmittelsicherheit, des Qualitätsmanagements und der Lebensmittelsicherheits- und Qualitätskultur des Standorts ermöglichen.

Darüber hinaus muss die Organisationstruktur im Sinne des effektiven Managements der Produktsicherheit, der Rechtmäßigkeit und der Qualität ausgestaltet sein und entsprechende Kommunikationswege berücksichtigen.

Beispielhafte Detailanforderungen sind unter anderem:

- Verfügbarkeit einer dokumentierten Richtlinie inklusive einer klar definierten Absichtserklärung zur Herstellung sicherer und qualitativer Produkte.

- Definition, Aufrechterhaltung und regelmäßige Prüfung/Anpassung eines klaren Plans für die Entwicklung und kontinuierliche Verbesserung einer Lebensmittelsicherheits- und Qualitätskultur durch die Geschäftsleitung.

- Definition klarer und eindeutiger Ziele, die dokumentiert, intern verteilt, überwacht und regelmäßig an den Standortleiter kommuniziert werden.

- Mitarbeiter müssen im Sinne der schnellen Problemlösung Risiken, Vorfälle und entsprechende Beweise direkt an den zuständigen Manager melden.

- Im Falle unzureichender Kenntnisse bezüglich Lebensmittelsicherheit und –qualität kann externes Fachwissen hinzugezogen werden, z.B. in Form eines Beraters.

Lebensmittelsicherheitsplan

Das zu betrachtende Unternehmen muss über einen vollständig umgesetzten und wirksamen Lebensmittelsicherheitsplan verfügen, der die HACCP-Grundsätze des Codex Alimentarius berücksichtigt.

Das bedeutet beispielhaft Folgendes:

- Dediziertes HACCP-Team für Lebensmittelsicherheit

Der Plan muss von einem multidisziplinären Lebensmittelsicherheitsteam entwickelt und gemanagt werden. Innerhalb dieses Teams bedarf es klarer Verantwortlichkeiten hinsichtlich Qualitätssicherung, technisches Management, Produktionsbetrieb sowie weiterer bedeutenden Funktionen (z. B. Hygiene). - Erforderliche Programme

Ein Standort muss Programme entwickeln und umsetzen, die für ein wirksames Umfeld im Sinne der Herstellung sicherer und legaler Lebensmittelprodukte geeignet sind, z.B.:- Programme zur Aufrechterhaltung der Hygiene (Reinigung und Desinfektion)

- Mitarbeiterschulungen

- Allergenmanagement

- Produktbeschreibungen

Jedes Produkt bzw. jede Produktgruppe muss klar und deutlich bezüglich lebensmittelsicherheitsrelevanter Aspekte beschreiben sein, z.B.:- Zusammensetzung (Rohstoffe, Zutaten, etc.)

- Physikalische und chemische Eigenschaften

- Verwendungszweck

Der beabsichtigte Verwendungszweck und etwaige Alternativen sind klar zu definieren. Ebenfalls muss die Eignung für besondere Verbrauchergruppen (z.B. Kinder, Allergiker) herausgestellt werden. - Darstellung der Prozesse in einem Flussdiagramm

Jeder Prozess für jedes Produkt bzw. Produktgruppe muss in Form eines Flussdiagramms dargestellt werden und sämtliche Aspekte bezüglich der Lebensmittelverarbeitung berücksichtigen. Ganzheitlich, das bedeutet vom Eingang der Rohstoffe, über die (mehrstufige) Verarbeitung, bis hin zur Distribution.

Die Flussdiagramme müssen mindestens einmal jährlich vom Lebensmittelsicherheitsteam vor Ort auditiert werden. Ebenfalls ist eine Prüfung bei jeder Prozess-Änderung von Nöten. Diese sind im HACCP- bzw. Lebensmittelsicherheitsplan zu verankern. Entsprechende Dokumentationen müssen grundsätzlich aufbewahrt werden. - Identifikation und Analyse von Gefahren

Eine ganzheitliche (inkl. vor- und nachgelagerte Prozesse) Gefahrenanalyse ist unabdingbar und muss durch das Team für Lebensmittelsicherheit durchgeführt werden:- Identifikation

- Risikoeinschätzung

- Kontrollmaßnahmen

- Dokumentation

- Kritische Kontrollpunkte

Zur Gefahrenkontrolle müssen kritische Kontrollpunkte (CCP) eingerichtet werden. An diesen kann überprüft werden, ob eine Gefahr für die Lebensmittelsicherheit existiert. Entsprechende Maßnahmen zur Vermeidung einer Gefährdung bzw. der Reduzierung einer Gefahr auf ein akzeptables Maß können bzw. müssen an diesen Punkten ergriffen werden.

Für jeden CCP ist ein kritischer Grenzwert zu definieren. Dieser muss möglichst messbar sein (z.B. Temperatur). Bedarf es subjektiven Einschätzungen zur Ermittlung einer Gefährdung, so müssen klare Anleitungen zur Verfügung stehen.

Zur Sicherstellung der Einhaltung der Grenzwerte ist ein wirksames Überwachungsverfahren zu installieren. Dieses muss gegebenenfalls notwendige Korrekturen kurzfristig ermöglichen.

Sämtliche Maßnahmen im Rahmen der Überwachung der CCPs müssen dokumentiert werden, inkl. Zeitpunkt, verantwortliche Person und Ergebnis. - Korrekturmaßnahmenplan

Das verantwortliche Team muss im Falle einer Grenzwertüberschreitung entsprechende Korrekturmaßnahmen spezifizieren und dokumentieren. - Validierung des Lebensmittelsicherheitsplans

Der Lebensmittelsicherheitsplan muss regelmäßig validiert werden, um die Wirksamkeit nachhaltig zur gewährleisten. Insbesondere vor Änderungen im Prozess, die sich auf die Produktsicherheit auswirken können. Mittel und Wege gibt es viele, z.B.:- Interne Audits

- Beschwerdemanagement

- Management bzw. Auswertung von Rückrufen

- Dokumentation

Zum Nachweis der Umsetzung und Aufrechterhaltung des Plans bedarf es klarer Aufzeichnungen und Dokumentationen.

Managementsystem für Lebensmittelsicherheit und –qualität

Sämtliche Prozesse, die auf die Erfüllung des BRCGS Food abzielen, müssen dokumentiert werden, um eine nachhaltig wirksame Umsetzung und vor allem Schulungen zu ermöglichen. Ein entsprechendes Dokumentenmanagement ist dabei zur Sicherstellung der Korrektheit der Informationen anzuwenden.

Weitere wichtige Aspekte betreffen Maßnahmen zum Nachweis der Effektivität des Systems durch entsprechende Aufzeichnungen, interne Audits sowie das Management von Rohstoff- und Verpackungslieferanten.

Ebenfalls müssen Spezifikationen für Rohstoffe, Fertigprodukte und sämtliche weitere Produkte und Dienstleistungen vorhanden sein, die negativen Einfluss auf Sicherheit und Qualität des Enderzeugnisses nehmen können. Nichtkonforme Produkte bzw. Produkte die diesen Spezifikationen nicht entsprechen, müssen gemanagt werden, um unerwünschte Freigaben zu vermeiden.

Ein Standort muss zudem nachweisen können, dass es die gewonnen Erkenntnisse aus identifizierten Problemen bzw. Gefahren im Managementsystem berücksichtigt, entsprechende Korrekturmaßnahmen durchführt und präventiv hinsichtlich möglicher Wiederholungen agiert.

Weitere Anforderungen an das Managementsystem betreffen die Rückverfolgbarkeit über sämtliche Stufen und Prozesse hinweg, die effektive Reklamationsbearbeitung inkl. entsprechender Berücksichtigung in der weiteren Ausgestaltung der Prozesse, sowie das Management von Vorfällen wie z.B. Produktrückrufen.

Standort

Natürlich hat auch der Standort entscheidenden Einfluss auf die Sicherheit und Qualität der Lebensmittel. Dementsprechend umfangreich behandelt der BRC Global Standard für Lebensmittelsicherheit dieses Thema und stellt diverse Anforderungen an Auswahl und Ausgestaltung des Standorts.

Größe, Lage und Konstruktion müssen dem Zweck entsprechend geeignet sein (Kontaminationsrisiko verringern, Herstellung sicherer und legaler Produkte) und instand gehalten werden.

Im Sinne der Standortsicherheit und des Lebensmittelschutzes müssen zudem Systeme gelebt werden, die Produkte und Räumlichkeiten am Standort vor bösartigen Handlungen absichern.

Ebenfalls gilt es, bei der Planung der Aufteilung eines Standorts den Schutz vor Kontaminationen an erste Stelle zu stellen. Beispielsweise sind hierbei die Reihenfolge der Prozesse sowie die Wege für das Personal zu berücksichtigen. Es muss darüber hinaus eine Übersicht/Karte erstellt werden, in der Produktrisikozonen (Bereiche mit einem Risiko durch Kontamination mit Krankheitserregern) definiert werden. Beispielsweise bedarf einer klaren Abgrenzung zwischen Bereichen mit hohem Risiko und Bereichen mit geringerem Risiko.

Darüber hinaus gibt es klare Anforderungen im BRCGS Food hinsichtlich der Gestaltung der Decken, Wände und Böden. Hygienisch und leicht zu reinigen müssen sie sein, zudem robust. Rohrleitungen, Abwassersysteme, Wasseranschlüsse, Lüftungssysteme und Filteranlagen gilt es ebenfalls zu berücksichtigen.

Alle Anlagen und Maschinen am Standort, die Lebensmittel verarbeiten, müssen für den vorgesehenen Zweck geeignet sein und regelmäßig gewartet werden. Hierfür ist ein strukturierter und dokumentierter Instandhaltungsplan umzusetzen.

Für die Mitarbeiter müssen ausreichende Personaleinrichtungen zur Verfügung stehen und so ausgestaltet bzw. geregelt sein, dass das Risiko einer Produktkontamination minimiert wird. Zu nennen sind hier beispielsweise sanitäre Anlagen, ausgewiesene Bereiche für Raucher, Umkleideeinrichtungen, aber auch Bereiche, in denen Lebensmittel verzehrt werden.

Ebenso müssen geeignete Einrichtungen und Verfahren vorhanden sein, um das Risiko negativer Einflüsse chemischer oder physikalischer Natur zu minimieren. Beispielhaft zu nennen sind der geregelte Umgang mit Chemikalien oder die kontrollierte Verwendung spitzer Metallgegenstände wie zum Beispiel Messern, Büroklammern oder Drähten. Zur Erkennung und Entfernung von Fremdkörpern sollten gegebenenfalls geeignete Geräte verwendet werden. Auch der Umgang mit Glas oder Holz ist im Sinne der Risikominimierung zu definieren.

Weitere den Standort betreffende Aspekte sind die Umsetzung und Aufrechterhaltung wirksamer Hygieniekonzepte, ein ganzheitliches und gesetzeskonformes Abfallmanagement sowie präventive Schädlingsbekämpfungsprogramme.

Last but not least müssen auch die logistischen Bereiche im Sinne der Qualität und Sicherheit ausgestaltet sein. Rohstoffe, Erzeugnisse, Fertigprodukte und auch Verpackungen gilt es zweckmäßig zu lagern. Die Bereitstellung und der Transport der Produkte dürfen ebenfalls keine Gefahr für die Produkte darstellen.

Produktkontrolle

Der Abschnitt „Produktkontrolle“ ist ein weiterer entscheidender Aspekt des BRCGS Food Safety. Dieser bezieht sich ganzheitlich auf verschiedene Prozesse, die maßgeblich sind, um letztlich ein sicheres und legales Produkt auf den Markt zu bringen. Zu diesen gehören Produktdesign- und –entwicklungsverfahren, die Produktkennzeichnung, der Umgang mit Allergenen, Prozesse im Zuge der Verpackungsgestaltung bzw. des Kaufs von Verpackungen, Systeme zur Sicherstellung der Produktauthentizität, Inspektion und Tests des Produkts vor Ort bzw. im Labor sowie letztlich die die Freigabe des Produkts.

Entwicklungsverfahren müssen gemäß der Sicherheitsanforderungen und den gesetzlichen Vorschriften ausgestaltet sein und umgesetzt werden. Nicht nur gilt dies für neue Produkte und Prozesse, ebenfalls trifft dies bei Änderungen an Produkten, Verpackungen und Prozessen zu.

Die Kennzeichnung der Produkte hat entsprechend der gesetzlichen Vorgaben des Verwendungslands zu erfolgen. Darüber hinaus müssen Informationen enthalten sein, die eine sichere Handhabung (z.B. Lagerung, Zubereitung und Verwendung) entlang der gesamten Lebensmittelkette ermöglichen.

Darüber hinaus muss der betroffene Standort einen systematischen Ansatz zur Allergenverwaltung verfolgen. Ziel ist die Vermeidung von Kreuzkontakten bzw. Kreuzkontaminationen und damit die Verunreinigung von Lebensmitteln durch Allergen.

Ebenfalls bedarf es wirksamer Systeme, die das Risiko von Zukäufen betrügerischer Lebensmittel bzw. Rohstoffe minimieren. Ganz wichtig ist hierbei, dass verantwortliche Mitarbeiter und Teams ein klares Verständnis von Ausprägungen und Auswirkungen potenzieller Risiken haben, um Risiken frühzeitig erkennen und entsprechend reagieren zu können.

Produktverpackungen und dazugehörige Prozesse (z.B. Einkauf, Lagerung und Entsorgung) müssen für die beabsichtigte Verwendung geeignet sein. Dass könnte beispielhaft einen stabilen und rissfesten Karton oder die isolierte Lagerung zur Vermeidung einer Kontamination bedeuten.

Sind sämtliche Prozesse und Anforderungen berücksichtigt, bedarf es geeigneter (standardisierter) Verfahren, z.B. Inspektionen, Produkttests oder Laboranalysen, um die Sicherheit, Authentizität, Rechtskonformität und Qualität der Produkte zu bestätigen bzw. nachzuweisen. Erst wenn dies umgesetzt ist und alle vereinbarten Verfahren nachweislich befolgt werden, darf das fertige Produkt freigegeben werden.

Zusätzliche Anforderungen führt BRCGS Food Safety für Standorte an, an denen die tierische Primärproduktion (Lebensmittel tierischer Herkunft, z.B. Fleisch, Milch, Eier, Honig etc.) stattfindet. Insbesondere fordert der Standard kontrollierte Prozesse für das Risikomanagement, die Inspektion im Falle von lebenden Tieren am Standort sowie die Rückverfolgbarkeit aller essbaren Teile des Schlachtkörpers. Ebenfalls müssen Zeit- und Temperaturgrenzwerte festgelegt werden, z.B. durch den Schlachthofbetreiber für die Prozesse Kühlung, Verarbeitung, Lagerung und Distribution der Erzeugnisse nach einer Schlachtung.

Ebenfalls beinhaltet der Standard Ergänzungen, falls am zu zertifizerenden Standort Haustiernahrung oder Tierfutter hergestellt wird. Letztendlich geht es auch hier darum, die Prozesse so zu gestalten, dass sie für den beabsichtigten Gebrauch geeignet sind und keine Gefahr für (unbeabsichtigte) Empfänger des Produkts besteht. Beispielhaft zu nennen sind hier Verfahren zur Identifizierung medikamentenhaltiger Inhaltsstoffe, Etikettierung, Abfallentsorgung und Personalschulung.

Prozesskontrolle

Abschnitt 6 des BRCGS Food Safety umfasst Anforderungen hinsichtlich der Kontrolle von Prozessen.

Vor allem muss der Betrieb gemäß geeigneter Verfahrensanweisungen handeln, die mit dem Ziel der Sicherstellung sicherer und legaler Produkte definiert wurden. Diese definierten Vorgehensweisen müssen in voller Übereinstimmung mit den gewünschten Qualitätsmerkmalen sowie dem HACCP- bzw. Lebensmittelsicherheitsplan sein. Zu den notwendigen Inhalten gehören beispielsweise:

- Rezepte

- Geräteeinstellungen

- Kühlzeiten und –temperaturen

- Lagerbedingungen

Ebenfalls fordert der BRC Global Standard für Lebensmittelsicherheit effektive Prozesse zur quantitativen Begutachtung produzierter Mengen. Die Häufigkeit und Methodik der Mengenprüfung muss den Anforderungen der zutreffenden (lokalen) Rechtsvorschriften entsprechen. Zudem bedarf es einer Dokumentation bzw. Aufzeichnung der Messergebnisse sowie einer Aufbewahrung dieser.

Die für die Messung eingesetzte Ausrüstung muss nachweislich für den jeweiligen Einsatzzweck geeignet und korrekt kalibriert sein.

Wichtig ist ebenfalls der Einsatz wirksamer Verfahren zur Sicherstellung korrekter Ettiketierungen und Verpackungen. So fordert der Standard kontrollierende Prozesse während des gesamten Verpackungsvorgangs. Darin inbegriffen ist die Überprüfung sämtlicher Aufdrucke einschließlich Codierungen (Strich, Datum, Charge), Mengenangaben, Preisinformationen, Herkunftsland und Allergenkennzeichnung.

Personal

Dem Personal kommt im BRC Global Standard für Lebensmittelsicherheit eine bedeutende Rolle zu. Tatsächlich müssen Unternehmen zu jeder Zeit sicherstellen und nachweisen, dass Arbeiten, die Einfluss auf die Sicherheit, Qualität und Rechtskonformität haben, ausschließlich durch ausgebildete bzw. erfahrene Mitarbeiter durchgeführt werden.

Darüber hinaus müssen am Standort Hygienestandards implementiert und umgesetzt werden, die das Risiko einer durch das Personal verursachten Kontamination minimieren. Diese Anforderung bezieht sich im Übrigen auch auf externe Personen zu, z.B. Besucher oder Kunden. Besagte Personenkreise dürfen zudem keine Quelle für die Übertragung von Infektionen oder Krankheiten sein. Ein entsprechendes medizinisches Screeningverfahren muss implementiert sein.

Ist zum Schutz der Produkte bzw. Lebensmittel in sensiblen Bereichen entsprechende Schutzkleidung notwendig, so muss diese zu jeder Zeit von Mitarbeitern, Auftragnehmern oder anderen Besuchern getragen werden, sollten diese Zugang zu diesen Abschnitten haben.

Risikobereiche/Risikozonen

Bereits zuvor im Abschnitt „Standort“ haben wir die Notwendigkeit der Definition von Risikobereichen verdeutlicht, insbesondere die der Bereiche mit hohem Risiko (High-Risk). Darüber bedarf es einer klaren Identifizierung von Bereichen mit hoher Sorgfalt (High-Care) sowie Ambient High-Care Zonen. Appendix 2 des BRC Global Standard Food Safety beinhaltet tiefergehende Informationen zu diesen speziellen Bereichen und unterstützt bei der Zuordnung bzw. der Definition.

Grundsätzlich fordert der Standard, dass der zu zertifizierende Standort nachweislich Anlagen, Kontrollen und Verfahren in einer Art und Weise anwendet, die zur Verhinderung einer Kontamination von Produkten mit Krenkheitserregern geeignet ist.

Bezogen auf Bereiche mit High-Risk, High-Care und Ambient High-Care gehören dazu folgende Aspekte:

- Layout des Standorts, was die Trennung in Hochrisiko-, High-Care- und Ambient-High-Care-Zonen bedeutet

- Ausgestaltung der Risikobereiche, z.B.:

- Bausubstanz

- Abflüsse

- Wände

- Luftfiltersysteme

- Ausstattung und Wartung in den Risikobereichen, z.B.:

- dedizierte Werkzeuge & Anlagen

- Reinigung von Gegenständen bei Verlassen eines Risikobereichs

- Personaleinrichtungen in Risikobereichen, z.B.:

- Umkleidekabinen

- Hygieneeinrichtungen

- sanitäre Anlagen

- Verfahrensanweisungen

- Haushaltsführung und Hygiene in Risikobereichen, z.B.:

- Reinigungsverfahren

- Festlegung mikrobiologischer Grenzwerte

- Dokumenation

- Ausrüstung

- Abfall und Abfallentsorgung in Bereichen mit hohem Risiko bzw. hoher Sorgfalt, z.B.:

- dedizierte Abfallbehälter

- Abfallbeseitungssysteme gemäß der Risikobewertung

- Reinigung der Schutzkleidung hat unter der Einhaltung klar definierter Kritierien zu erfolgen, z.B.:

- Verantwortlichkeit (z.B. hauseigene Wäscherei oder zugelassene Vertragswäscherei)

- Häufigkeit (abhängig vom Risiko, mindestens täglich)

- Auditierung der Wäscherei

Umgang mit Handelsprodukten

Der finale Abschnitt 9 des BRCGS Food Safety Standards bezieht sich auf den Umgang mit Handelsprodukten. Als diese werden Produkte bezeichnet, die grundsätzlich in den Scope des Standards fallen, jedoch am Standort lediglich gelagert, und nicht hergestellt bzw. weiterverarbeitet werden.

Der Standort muss einen HACCP- bzw. Lebensmittelsicherheitsplan für die Prozesse aufsetzen, für die er verantwortlich ist. Entsprechend dieser Vorgabe, bedarf es auch eines Plans für den Umgang mit Handelsprodukten. Entweder ist dieser separat zu definieren, oder in bereits zuvor definierte Pläne zu integrieren.

Im Zuge des Umgangs mit Handelsprodukten muss das zu zertifizierende Unternehmen zudem klare Genehmigungsverfahren anwenden. Die Wahl geeigneter Zulieferer, Hersteller oder Verpacker von gehandeleten Lebensmittelprodukten im Sinne der Produktqualität und –sicherheit ist sehr wichtig.

Ebenso müssen dem Gesetz entsprechend ganzheitliche und aktuelle Spezifikationen vorhanden sein, sowie dem Kunden zur Verfügung gestellt werden.

Ähnlich wie bei der Kontrolle der eigenen Produkte, bedarf es auch bei Handelsprodukten klarer Kontrollprozesse zur Sicherstellung der Einhaltung der Produktspezifikationen. Ebenso müssen Verfahren umgesetzt werden, anhand welcher die Gesetzeskonformität im Verkaufsland sichergestellt bzw. bestätigt wird. Gleichfalls muss die Rückverfolgbarkeit gewährleistet sein. Das bedeutet, dass das Unternehmen sämtliche Chargen bis zum letzten Hersteller zurückverfolgen und entsprechende Informationen an den Kunden weiterleiten kann. Dieser kann dann wiederum entsprechende Maßnahmen, beispielsweise ein Produktrückruf, ergreifen.